電気鋳造は、モデルの表面に電気化学反応で金属イオンを付着させる金属転写技術です。

電鋳製品を、プラスチックなどを成形する金型として利用します。

原型の形状や表面の凹凸をナノレベルまで再現が可能で、その表面精度は世界最高品質を誇ります。

電気鋳造金型を製作できるメーカーは世界でも10社程度のみ。

希少な精密金型製造技術で、自動車や航空機・医療機器など世界中のものづくりを支えています。

電気鋳造は、モデルの表面に電気化学反応で金属イオンを付着させる金属転写技術です。

電鋳製品を、プラスチックなどを成形する金型として利用します。

原型の形状や表面の凹凸をナノレベルまで再現が可能で、その表面精度は世界最高品質を誇ります。

電気鋳造金型を製作できるメーカーは世界でも10社程度のみ。

希少な精密金型製造技術で、自動車や航空機・医療機器など世界中のものづくりを支えています。

一般的に電鋳 (電気鋳造)と 呼ばれているものです。KTX株式会社では独自開発した技術と呼び分けるために、スラッシュ電鋳と呼んでいます。

電鋳金型は一般的な金型と比較すると、転写性に非常に優れます。条件を満たした浴槽があれば製作できるため、大物の金型製作にも向いています。

ピンホールのない均一な厚みが求められ、通常は3㎜~5㎜までの電鋳加工を施します。

ミクロン単位の穴(=ポーラス)の空いたポーラス電鋳®を光に当てると夜空にきらめく星のように見えます。

KTXが独自で開発した新技術「ポーラス電鋳®」は細かな通気孔があるのが特徴です。綿密に配置された通気孔は「真空成形」を可能とし、スラッシュ電鋳と比較して圧倒的な短時間生産と使用年数・作業人数などのコスト低減を実現。自動車内装部品の量産金型の製作においても、高い意匠性とコスト削減効果によりお客様に好評です。

昭和59年にKTX株式会社が開発し、応用技術も含め国内・海外で数々の特許を取得しています。

ポーラス電鋳®の派生型で、孔の先にストレート部分がついた孔構造です。

鏡面磨きやエッチング加工が可能で、プロー成形や射出成形に耐える強度があります。

金網の耐久性・通気性を高めた電鋳です。複雑な形状にも対応でき、成形システムとの組み合わせにより古紙パッケージ(卵パック・電化製品のクッション材)の生産が可能です。

開口面積比は 1~30%と高く、材料を吹き込む型や気体・流体を強制的に通過させる型に利用可能。なお、メッシュ電鋳には金網配管電鋳とパンチング電鋳があります。

ウレタンくずの再生リサイクルに活用できる技術です。ポリエステル繊維の成形型やダッシュサイレンサー、フロアマットなどの軟質発泡ウレタンのリサイクル型に利用します。またポリエステル繊維の吹き込み熱風成形型に用いるために開発した電鋳で、5~30%程度の通気性を持つ電鋳殻ができます。

開口面積の比率が高く(1~30%)、通気抵抗の少ない金型で板金加工の困難な形状(曲面形状)も製作可能です。複雑形状の場合、パンチング板の加工では納期と費用がかかり精度も出ません。

従来、電鋳殻へのパイプ配管はロウ付け (約700℃)をしていましたが、表面の変形や収縮とった問題が発生し、精度があまりよくありませんでした。そこで次のような工法を開発しました。

まずパイプを電鋳殻と金網ではさむようにセットし、ミニ溶接機で仮固定。その後、金網の目がつまる程度までニッケル電鋳または銅電鋳を施し、電鋳殻とパイプを接合させます。これにより配管時の電鋳殻の寸法収縮・歪み・強度低下が解消されるほか、加熱温度分布も良くなり配管コストも改善しました。

射出成形と真空成形を同時に行う独自の工法で、Simultaneous〔同時に・同時に起こる〕の頭文字をとってKTX-SIMと呼びます。

KTX-SIMは同時成形を実現したことで設備や人員の集約が可能となります。また、従来必要だった別々の成形品を移動、接着、組み立てる工程が不要となることで工程削減、塗料・接着剤を使用しない有機溶剤による環境汚染・作業者への健康被害のリスクを抑えることが可能となります。

大きな成形品であってもハイサイクルな加熱冷却成形が可能で、成形圧力の高い射出成形や圧縮成形にも使用可能です。これまでは成形が困難とされていた、カーボン繊維混入材や塩ビ材料も対応できます。

MPMは電鋳の利点を生かし、限りなく本物に近い見た目を実現。また、用途に応じて軽量で強く、高品質の成形が可能な金型・設備まで提供します。MPMは、これまでのプラスチック成形の考え方を180度変えるほどの大きな可能性を秘めていると評価されています。

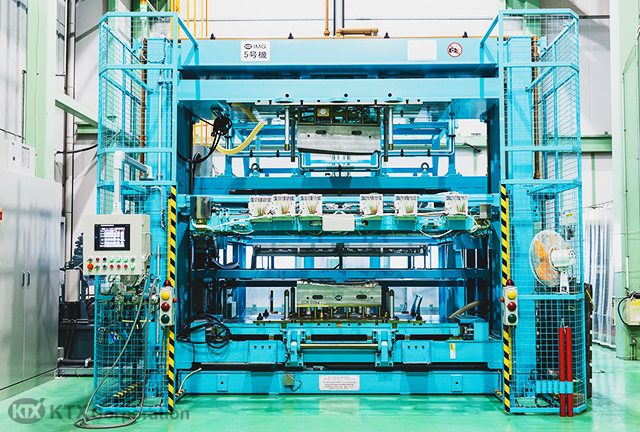

2つの射出ユニットによる「ヒート&クール」によるハイサイクル成形を実現します。KTX-SIM、MPM®工法をはじめとした多彩な成形に対応可能な大型の複合成形機。

ポーラス電鋳®を利用し、微細な穴の空いた電鋳金型と基材を圧着させて真空状態にし表皮を吸着させて成形します。

合成樹脂(プラスチック)の材料を加熱して溶かし、金型に送り込んだ後に冷却して、目的とする成形を行います。

スラッシュ電鋳を利用し、成形品の金型表面上に樹脂粒子を付着させて、加熱・融着。表皮を成形します。

成形できるように金型を設計。

機械加工できるように、モデルデータを変換。

データにより切削加工し、シボを貼る木製の土台を作製。

土台にザラザラのパターン(シボ)を貼り付けて、シボ貼りモデルの完成。

シリコンゴムを流し凹型をとる。

樹脂を流し凸型をとり、通電処理をする。

電気鋳造を施し金型を作成。(シボ貼りモデルと反転した形)

成形のテストを実施し、成形方法を確立。成形機器を製造することも。

成形製品の確認および型のチューニング終了後に納品。

データの受け取りから成形金型の納品まで、社内で完結。

高度な技術持った金型職人の集まりが、KTX株式会社の強さの秘密です。